CO2の削減

溶湯運搬

鋳物・ダイカスト用アルミニウム合金は通常はインゴットに鋳造され、ユーザー様側で再溶解し、形成されます。 しかし、インゴットに鋳造せず、アルミニウム溶湯のままユーザー様に届ける「溶湯運搬」を行うことで、再溶解に使用していたエネルギーの削減が可能になり、CO2の発生を大幅に削減することができます。

排熱回収型バーナーの導入

溶湯運搬ではポットにアルミを注湯し、ユーザー様に溶けた状態で納入します。

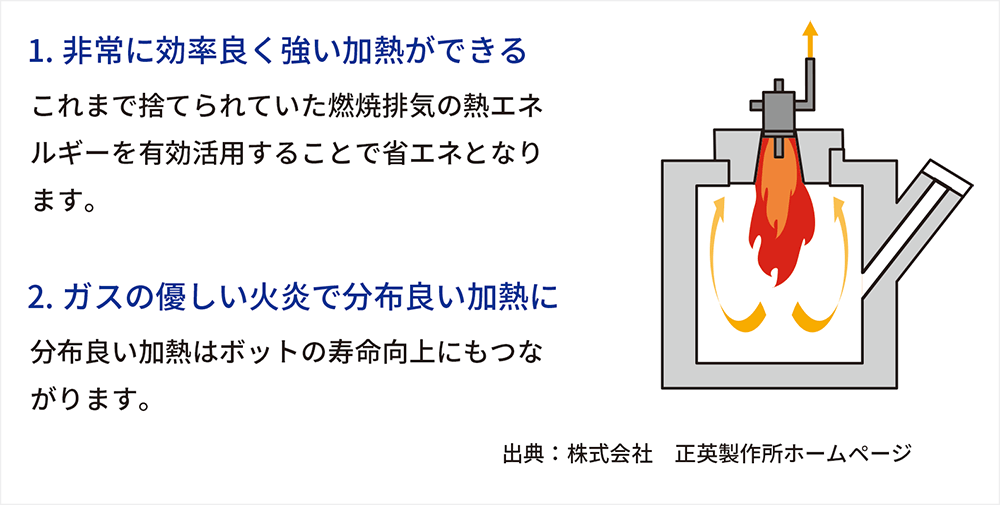

ポットにアルミを注湯する際、溶湯の温度低下を防止するため、LPGガスバーナーでポットの予熱を行います。家庭で使用するガスコンロと同じように、通常のガスバーナーは燃焼排ガスをそのまま大気に放出します。

この排ガスに含まれている熱量を有効に利用することができる排熱回収型バーナーの導入により、LPGガス使用量は約6%削減できます。

高圧エア配管ループ化によるコンプレッサー電力使用量の削減

省エネの取り組みとしてコンプレッサーエア配管のループ化を行っております。

コンプレッサーより供給される高圧エアは工場の生産設備を稼働させる上での重要な動力源の一つで、コンプレッサー自体は電力を使用し高圧エアを発生させています。

配管をループ化する事によって得られる省エネ効果としまして、ループ化した配管は、従来の1経路で高圧エアを供給する片道配管に比べ、コンプレッサー元と配管末端で圧力差を少なくする事ができ、結果、コンプレッサー元での設定圧力を下げる事が可能となり、コンプレッサーの電力使用量も削減する事ができます。

各種モーターのインバーター設置

各工場について大型集塵機モーターをインバーター制御化し、操業(発煙)状況に応じた集塵風量のこまめな切替が可能となりました。この対策により、従来の無駄な電力使用量を抑え、CO2排出削減に寄与しています。

リジェネバーナーの導入

リジェネバーナーとは、溶解炉の排熱を有効利用するタイプのバーナーで、炉内排熱で蓄熱体を暖め、暖められた蓄熱体を燃焼空気が通過することによって、燃焼空気の予熱が可能となる、熱交換器を備えたバーナーシステムです。 リジェネバーナーを導入することにより、30%以上の重油使用量削減が可能となります。

照明のLED化

製造の拠点となる工場では多くの照明が必要となります。環境負荷低減に向けた取り組みとして、照明器具のLED化を実施しました。消費電力が抑えられCO2排出量の削減に寄与しています。

省エネ部会

技術部を中心に各工場と定期的な省エネ部会を実施しております。

各工場で取り組んだ省エネ活動や情報共有をする事で、更なる省エネ活動を行っております。